Einer unserer langjährigen Kunden hat über ein Jointventure mit einem Mienenbetreiber ein geschäftliches Engagement in Vietnam. Ende 2013 wurden wir aufgefordert, ein Angebot für die Lieferung diverser Apparate und Behälter für eine neue Produktionsstätte in Vietnam abzugeben. Ziel war es, das Erz bereits vor Ort aufzubereiten, anstatt es um die halbe Welt zu schicken.

Die Gesamtplanung der neuen Produktionsstätte wurde in Asien durchgeführt - begleitet durch die technische Abteilung unseres Kunden.

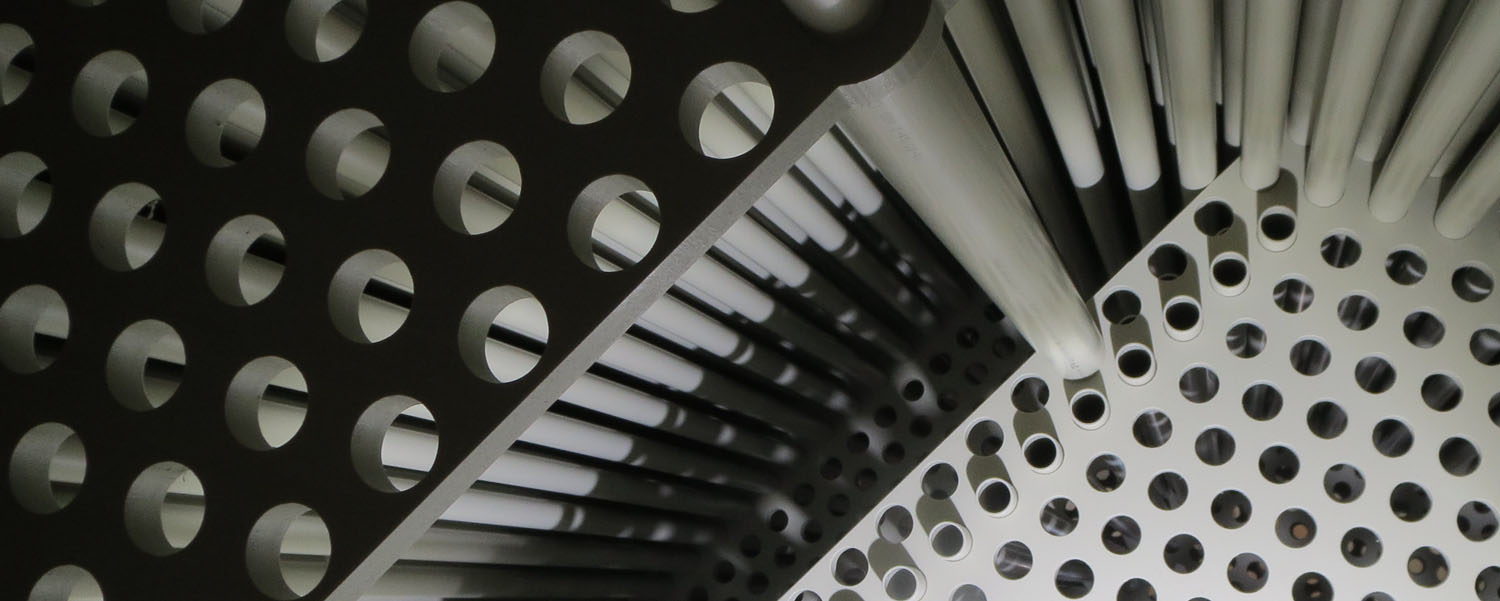

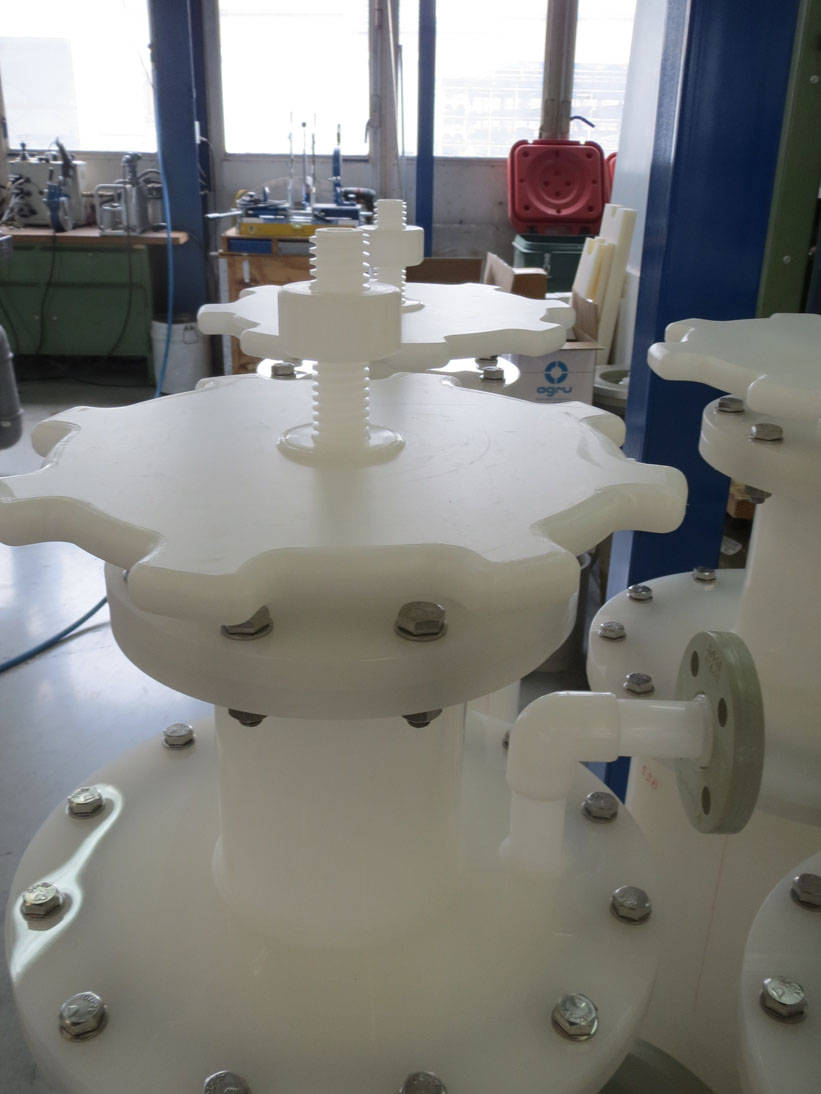

Die Apparate wurden vor etlichen Jahren größtenteils bereits durch uns geliefert und hatten sich bewährt. Im Dezember 2013 erhielten wir dann auch den Auftrag zur Lieferung dieser.

Da die Anlage recht komplex ist, über die Jahre "gewachsen" ist und nicht alles dokumentiert war, machte man sich Sorgen, dass es schwierig sein könnte, die für die Planung erforderlichen Informationen an den asiatischen Planer weiterzugeben.

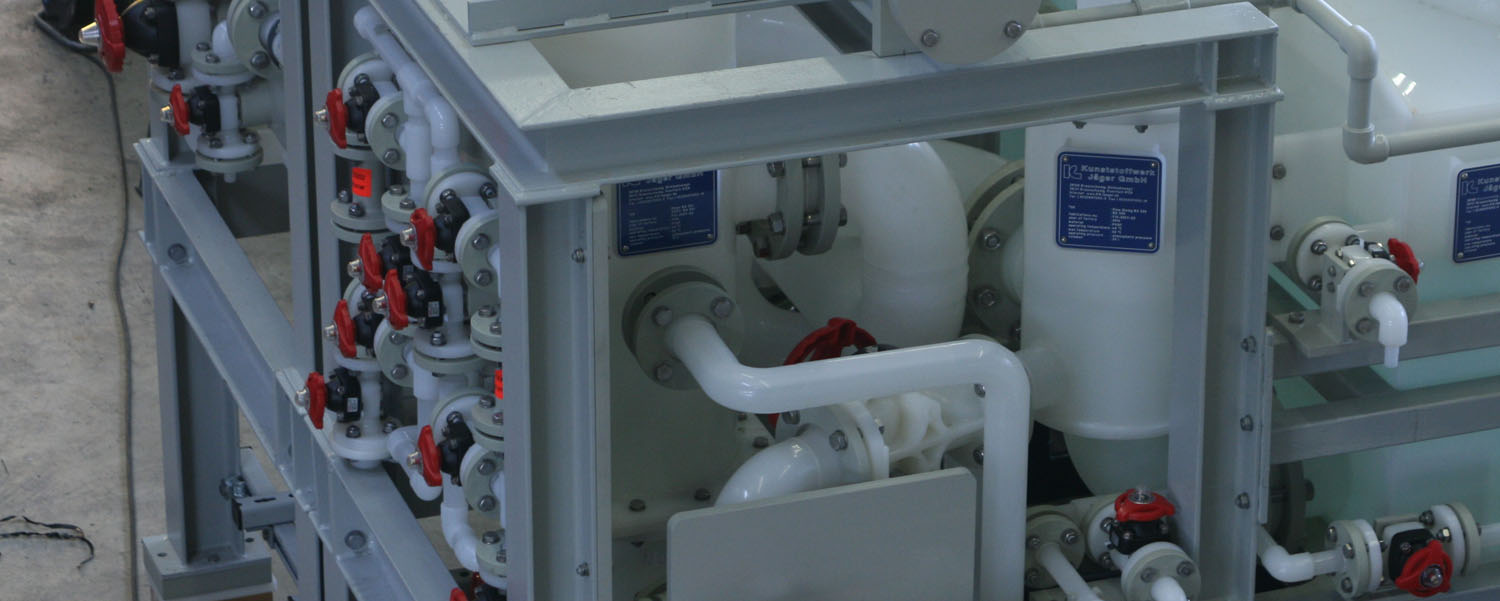

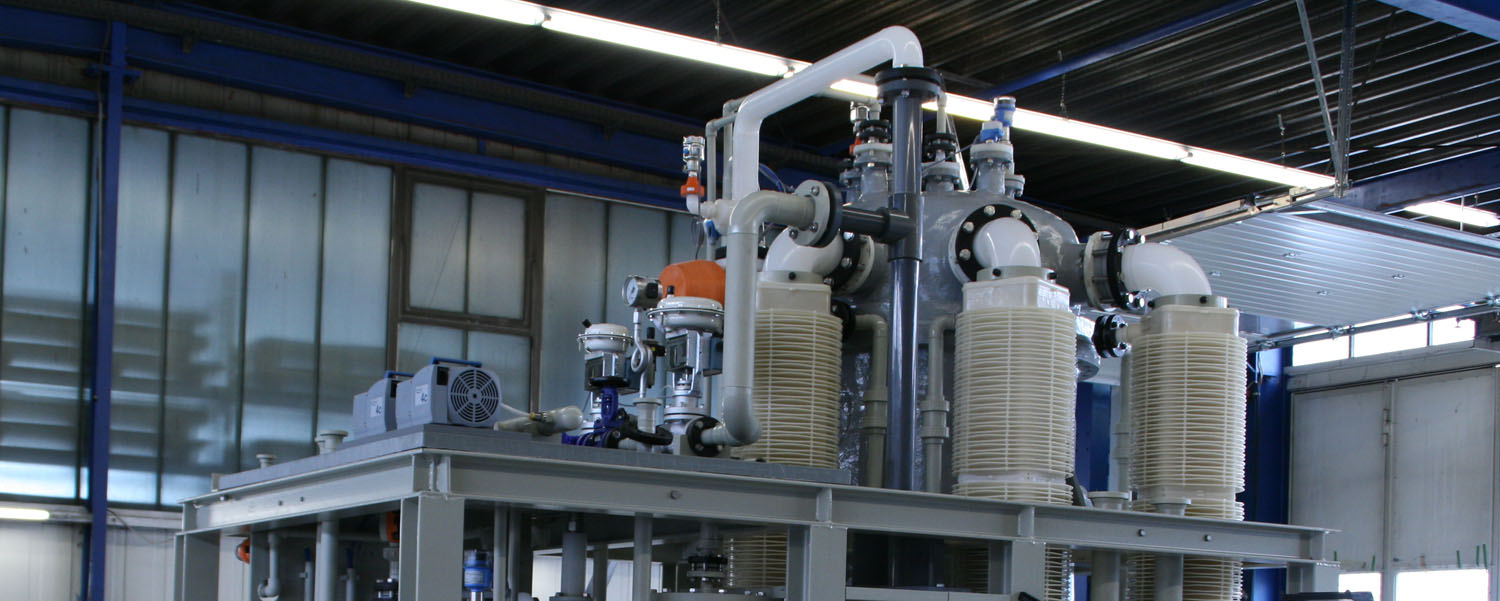

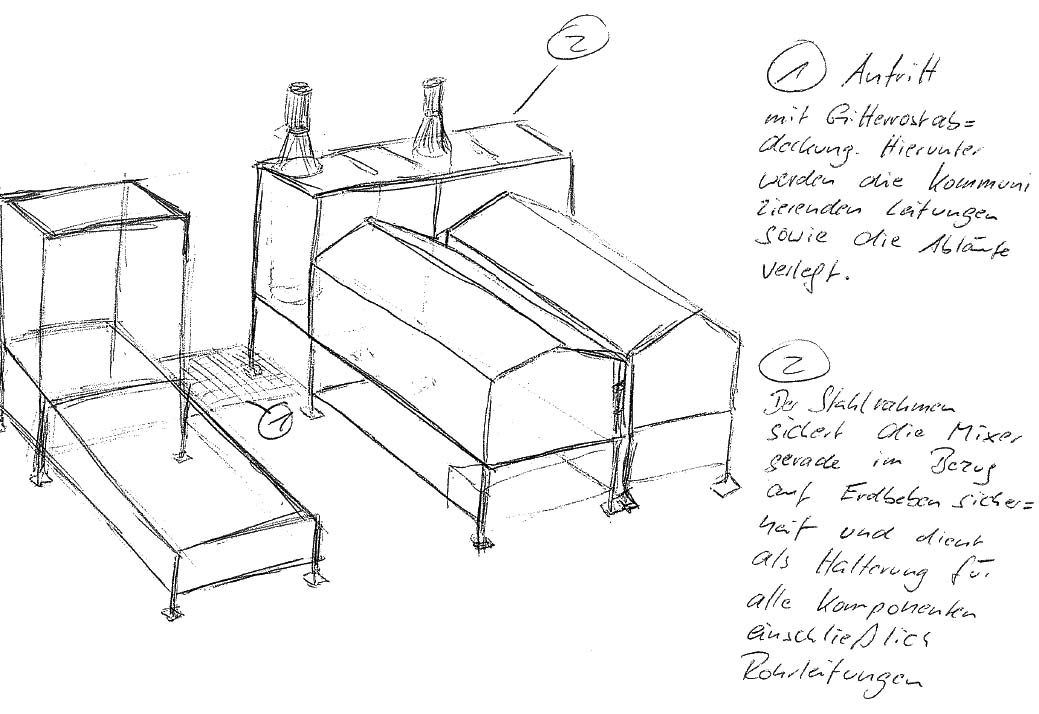

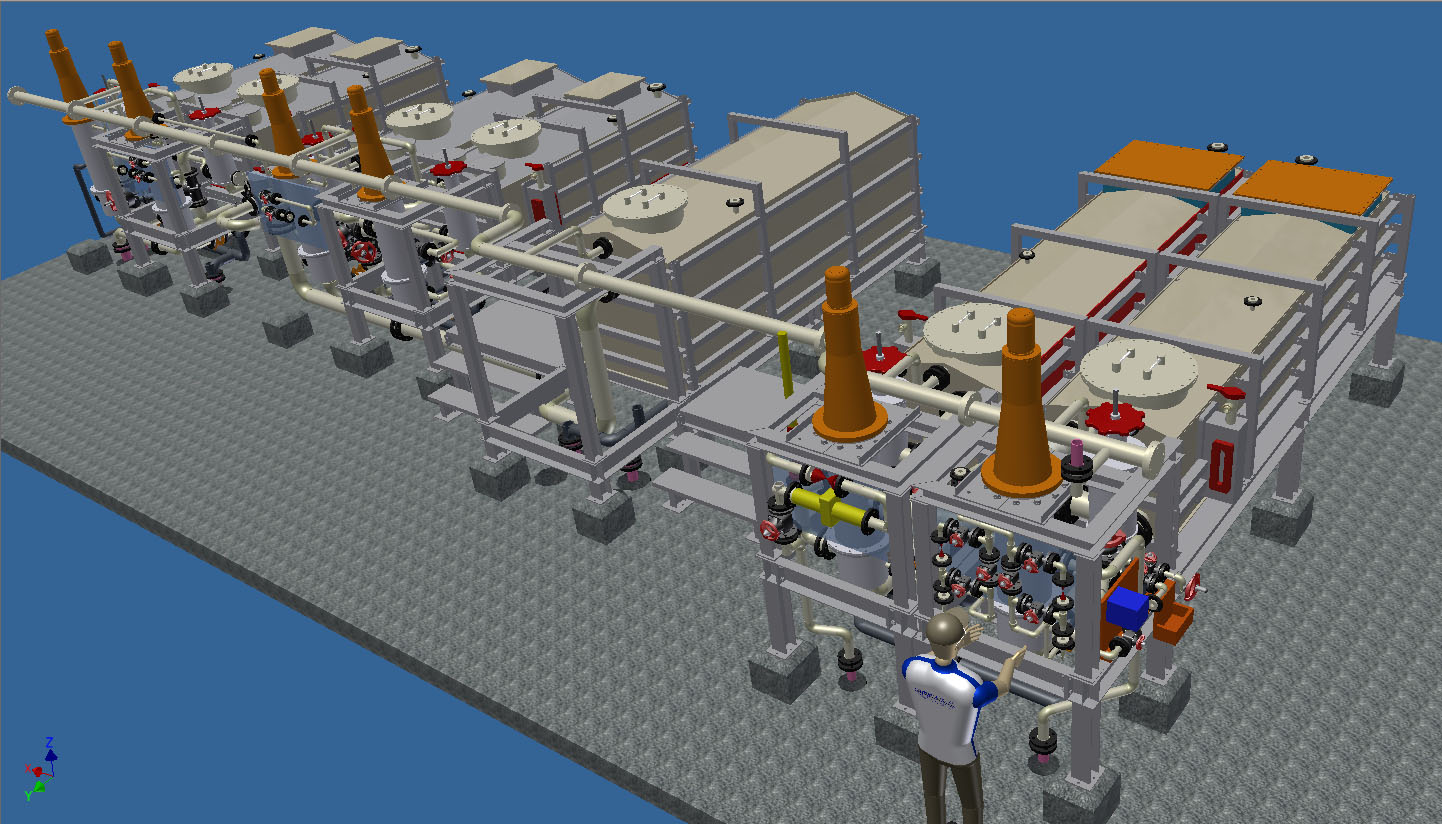

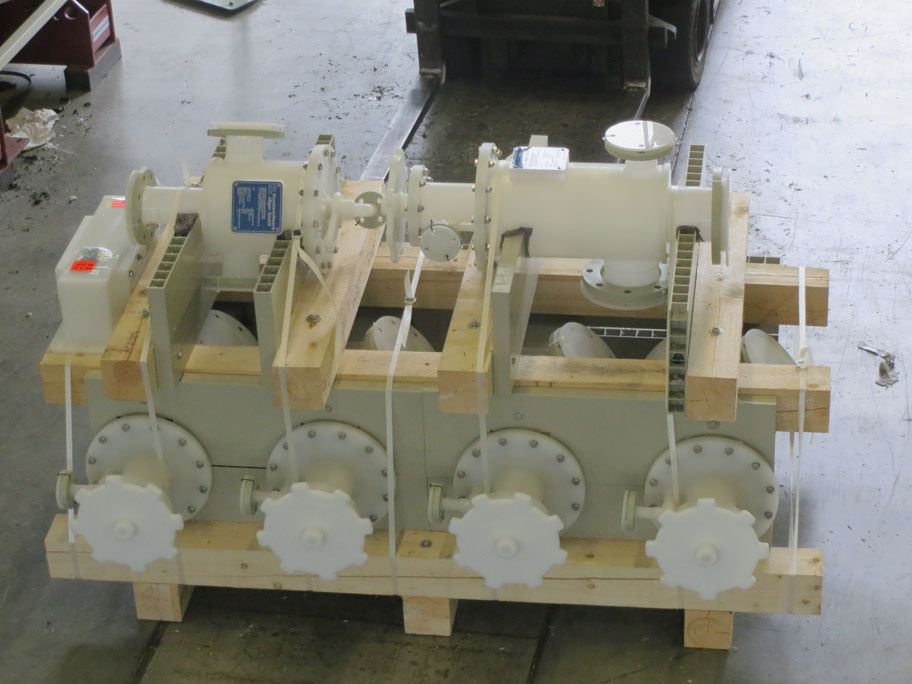

So kam bei uns recht schnell die Idee auf, die Komponenten nicht einzeln, sondern als fertig verrohrte Module zu liefern. Mit ein paar Skizzen konnten wir die Projektingenieure von den Vorzügen dieser Vorgehensweise überzeugen. So war es z.B. auch möglich, die fertig verrohrte und 1:1 aufgebaute Anlage bereits in Braunschweig in einer Wasserfahrt auf die wesentlichen Funktionalitäten zu testen. Auch konnte man so trotz Bauverzögerungen in Vietnam Zeit wieder einholen, da die Montage fertig verrohrter und getesteter Module wesentlich schneller geht, als die Aufstellung and anschließende Verrohrung verschiedener Apparate.

Da die Planung und auch die Montage der Rohrleitungen ja bereits vergeben waren, musste kundenseitig zunächst eine Lösung mit dem Planer und der Montagefirma gefunden werden, bevor man uns dann den Auftrag geben konnte.

Mit über einer Million US-Dollar (fast alles wurde in PVDF ausgeführt) war das einer der größten Einzelaufträge in unserer Firmengeschichte.

Die Planung wurde komplett in 3D ausgeführt, um eine Lösung für die etwas problematische Rohrleitungsführung zu finden. Mit dem Kunden wurden die Übergabestellen relativ schnell festgelegt und uns wurde ein „Footprint“ (Grundfläche und Höhe) für die Anlage zur Verfügung gestellt.

Zunächst wurden die Apparate, dann die Stahlgestelle, die interne und zum Schluss die übergreifende Verrohrung geplant. Der „viele“ Platz in den Stahlgestellen war angesichts der vielen Rohrleitungen in einigen Modulen schnell verbaut und bei einigen Apparaten zog sich die Stutzenanordnung sehr lange hin, um diese an die Bedürfnisse der Rohrleitungen anzupassen. Ohne 3D-Planung wäre das kaum möglich gewesen.

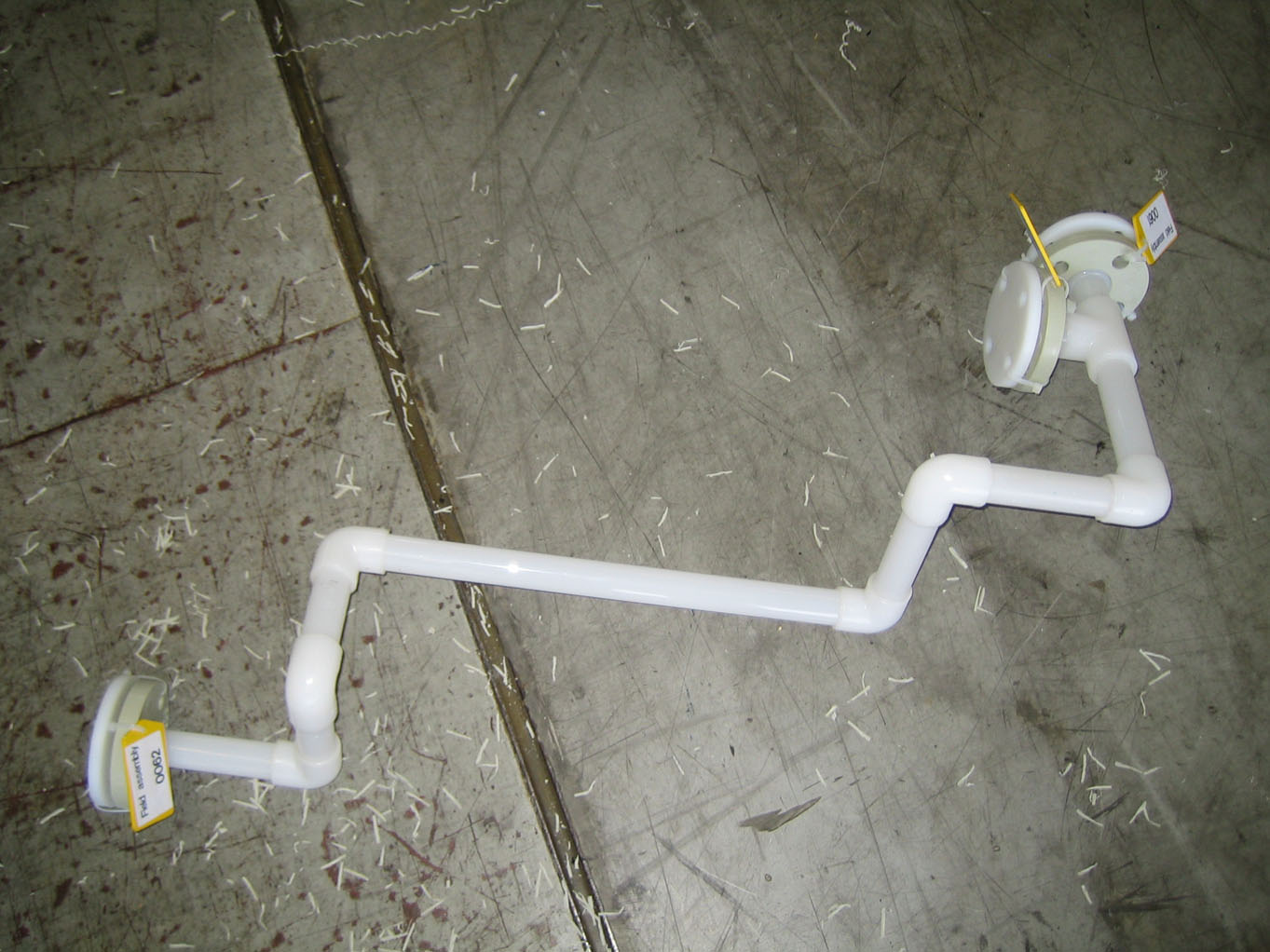

In derselben Reihenfolgen der Planung fand auch die Fertigung statt und Mitte 2014 war die Anlage mit Wasser gefüllt und abnahmebereit. Nach erfolgter Abnahme wurde sie wieder demontiert und für den Versand vorbereitet. Insgesamt gab es nur 78 Montagestellen – diese wurden beidseitig mit Etiketten gekennzeichnet, die jeweiligen Verbindungselemente eingetütet und ebenfalls etikettiert.

In zwei Partien wurde die Anlage dann in Überseecontainern verpackt und auf die Reise nach Vietnam geschickt. Durch die Stahlrahmen waren die Komponenten sehr gut geschützt und auch die Einbringung in das Gebäude war so einfach und sicher möglich.